Trong suốt quá trình lịch sử lâu dài, từ lúc được phát minh cho đến khi phổ biến như ngày nay, có lẽ công năng được biết đến nhiều nhất của giấy là dùng làm chất liệu cho việc ghi chép. Dĩ nhiên, đó không phải là lợi ích duy nhất của giấy, rất nhiều ứng dụng khác nhằm phục vụ đời sống con người đã được phát minh. Bảng liệt kê theo từng lĩnh vực dưới đây, dù có thể chưa bao quát được, nhưng cũng hi vọng giúp cho người đọc gợi mở về sự đa dạng, linh hoạt và không giới hạn của loại chất liệu đặc biệt này:

- Văn hóa – Nghệ thuật

- Giáo dục

- Thương mại

- Kinh doanh

- Thực phẩm – Thức uống

- Thông tin – Truyền thông – Quảng cáo

- Sinh hoạt gia đình

- Dược phẩm

- Bao bì – Vận tải

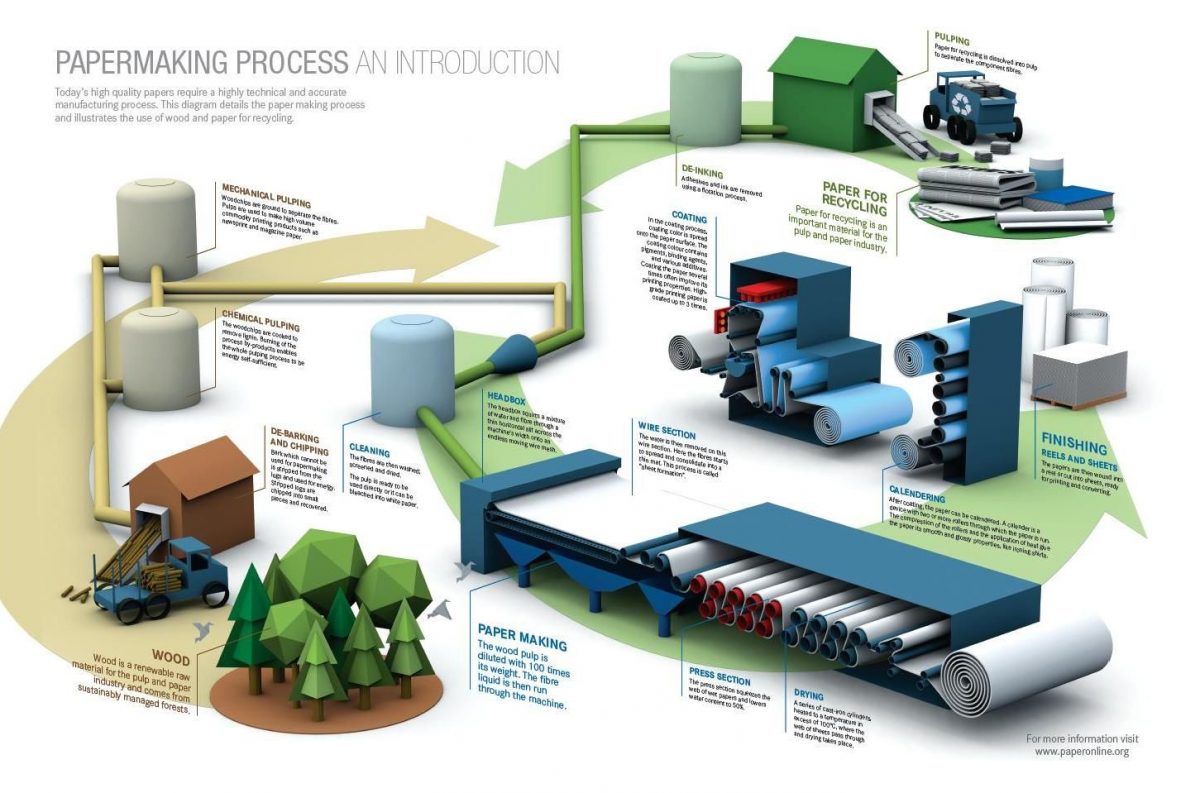

QUY TRÌNH SẢN XUẤT GIẤY

Giấy được sản xuất từ bột gỗ, nguồn nguyên liệu thô chính là gỗ. Với rất nhiều chủng loại, các nhà sản xuất có thể kết hợp các loại gỗ khác nhau và xử lí trong quá trình sản xuất để cho ra các loại giấy với các đặc tính kĩ thuật khác nhau. Bên cạnh đó, việc sử dụng nguồn nguyên liệu tái sinh từ các sản phẩm đã qua sử dụng càng ngày càng phổ biến, hiện đang trở thành một xu hướng cho ngành công nghiệp giấy và bột giấy ngày nay. Nhìn chung, quy trình làm giấy có thể được chia ra làm 3 giai đoạn:

- Nghiền bột giấy

- Máy giấy

- Thành phẩm

Nghiền bột giấy:

Được tạo thành từ các sợi xơ (cellulosose), dù được sản xuất bằng bột gỗ hay từ giấy tái sinh, bước đầu tiên trong quá trình sản xuất giấy đều là nghiền nguyên liệu thô thành dạng bột. Trong giai đoạn này, gỗ hoặc giấy tái sinh sẽ được nghiền nát, sự liên kết của các sợi xơ bị phá vỡ để trở nên tách rời nhau hoàn toàn. Kết quả quá trình nghiện bột giấy này là một khối lượng chất xơ đã được tách rời không còn liên kết. Lượng chất xơ này sẽ được rửa sạch và sàng lọc để lược bỏ các các xơ sợi còn liên kết bị sót lại. Nước sẽ được ép ra và phần còn lại được sấy khô. Lúc này, bột giấy đã có thể sẵn sàng đưa vào máy giấy để sản xuất.

Máy giấy:

Bộ gỗ hay bột giấy tái sinh sau khi được nghiền nát và xử lí ở giai đoạn đầu tiên sẽ được chuyển đến nơi làm giấy với dạng các tấm dầy. Quá trình xử lí tiếp theo diễn ra ở đây, nguyên liệu sẽ được pha loãng với nước theo tỷ lệ 1:100, tức khối lượng nước sẽ có thể lên đến gấp 100 lần khối lượng nguyên liệu, hỗn hợp này sau đó được đánh đều bằng các cánh quạt trong máy giấy.

Kết quả là một hỗn hợp dạng bùn và được chuyển qua bồn chưa, lúc này, nhà sản xuất có thể cho thêm các loại hóa chất theo từng tỷ lệ khác nhau để cho ra sản phẩm với các đặc tính kỹ thuật mong muốn.

Tiếp theo, nước sẽ được thêm vào nhiều hơn nữa, tỉ lệ có thể lên đến 1:1000. hỗn hợp nước-bột giấy từ bồn chứa của máy giấy được phun qua một khe mỏng đến một chuyền động, chiều ngang khe mỏng này có thể từ 2 đến 6m. Trên chuyền động này, nước sẽ được hút ra và bột giấy còn lại trên dây chuyển đã có thể thấy được ở dạng như một lớp giấy mỏng.

Lớp giấy mỏng và ướt này sẽ tiếp tục được cho chạy qua các con lăn để ép phần nước còn lại, khoảng 50% rồi chuyển qua khu vực sấy khô với nhiệt độ có thể lên đến 100oC đến khi lượng nước còn lại từ 5-8%. Sản phẩm giấy thô vừa xong sẽ được chuyển tiếp qua giai đoạn cuối cùng, thành phẩm giấy.

Thành phẩm:

Tùy theo yêu cầu của từng loại giấy mong muốn, giấy thô sẽ được đem đi tráng phủ hoặc cán mỏng và láng mịn.

Việc xử lí tráng phủ bề mặt giấy giúp cải thiện độ đục, độ bong, bề mặt giấy được nhẹ nhàng và khả năng hấp thụ màu sắc của giấy được tăng lên.

Việc cán mỏng giấy giúp tăng cùng độ láng min và mỏng hơn.

Cuối cùng, giấy đã đạt được yêu cầu kĩ thuật sẽ được đóng cuộn hoặc cắt ra thành từng tờ theo khổ và đóng gói lại, sẵn sàng dùng cho nhu cầu của con người.

Các đặc tính kỹ thuật của giấy in - Văn Phòng Phẩm Tuấn Tú Blog

[…] A0 quy định là 1m². Các cạnh của khổ A0 do đó được xác định là 841x1189mm. giấy in a4 kích thước 210x297mm – Các khổ trong cùng dãy được theo thứ tự xác định […]